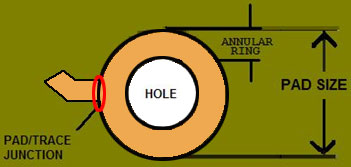

Anillos Anulares

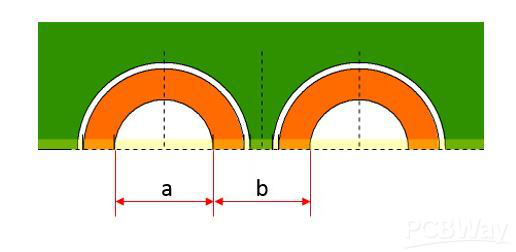

El área de la almohadilla de cobre que queda después de perforar un agujero a

través de la almohadilla, medida desde el borde del agujero hasta el borde de la

almohadilla.

Las almohadillas de la capa interna y externa deben ser al menos 0.018 "más

grandes que el tamaño del orificio de acabado (0.010” para las vías). Si su

diseño tiene algún requisito mínimo de almohadilla para rastrear la unión,

agréguelo a los números anteriores [0.018 "almohadilla + 0.002" la unión debe

tener una almohadilla de 0.020 "]. Esto proporcionará un anillo anular de 9 mil

para los pines de los componentes, un anillo anular de 5 mil para las vías.

Material del tablero

Una placa de circuito impreso (PCB) soporta mecánicamente y conecta

eléctricamente componentes electrónicos utilizando pistas conductoras,

almohadillas y otras características grabadas en láminas de cobre laminadas

sobre un sustrato no conductor. Los componentes generalmente se sueldan en el

tablero.

1, clasificación según materiales reforzados (la forma más común)

a. Tablero de papel (FR-1, FR-2, FR-3)

si. Paño de vidrio epoxi (FR-4, FR-5)

C. Tablero compuesto (CEM-1, CEM-3)

re. Placa HDI (Coppe recubierto de resina RCC)

mi. Tablero especial (tablero de metal, tablero de cerámica, etc.)

2, clasificación según los diferentes tipos de resina

a. Resina epoxica

si. Resina de poliester

C. Resina PI (poliimida)

3, clasificación según las propiedades ignífugas

a. Retardante de llama (UL94-VO, UL94-V1)

si. No retardante de llama (nivel UL94-HB)

Espesor del tablero

El grosor de base de PCB estándar de la industria es de 1/16 de pulgada (0.062

"). Además del grosor de 0.062", los siguientes espesores también están

disponibles para productos de Revisión Limitada: 0.031 ", 0.047", 0.093 "y

0.125". La tolerancia de grosor general está generalmente dentro de +/- 10% del

grosor dado (para tableros de 2 y 4 capas) y 14% para tableros de 6 capas.

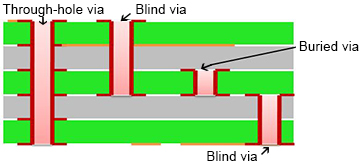

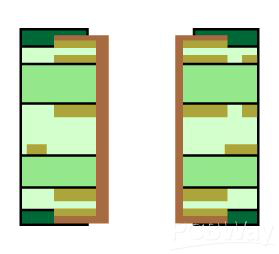

Vía ciega y Vía enterrada

¿Qué es la vía oculta y la vía oculta, y qué significan para su proyecto? Para

entender la respuesta, primero, necesitamos saber qué vías son en referencia a

las placas de circuito impreso.

¿Qué es una vía?

Las vías son los agujeros chapados en cobre en la placa de circuito impreso

que permite que las capas se conecten. La vía estándar se denomina vía de

orificio pasante, pero existen varias desventajas al usar vías de orificio

pasante en la tecnología de montaje en superficie (SMT). Por esta razón, a

menudo usamos una vía oculta o una vía oculta en su lugar. Una vía oculta o

enterrada se puede procesar en una amplia gama de medidas diferentes, incluida

una vía de máscara de cobre tapada, una vía de máscara de soldadura tapada, vía

chapada o vía escalonada.

• ¿Qué es una vía ciega?

En una vía oculta, la vía conecta la capa externa con una o más capas internas

de la PCB y es responsable de la interconexión entre esa capa superior y las

capas internas.

• ¿Qué es una vía enterrada?

En una vía enterrada, solo las capas internas de la placa están conectadas por

la vía. Está "enterrado" dentro del tablero y no es visible desde el exterior.

Las vías ciegas y enterradas son particularmente ventajosas en los PCB HDI

porque optimizan la densidad de las placas sin aumentar el tamaño de la placa o

el número de capas de placa que necesita.

• ¿Qué es una vía apilada y una microvía?

Una vía apilada es una forma de mejorar aún más las consideraciones de tamaño y

densidad al fabricar placas de circuito impreso, factores que son extremadamente

importantes con los requisitos actuales de miniaturización y alta velocidad de

transmisión de señal en muchas aplicaciones.

Si tiene vías ciegas con una relación de aspecto superior a 1: 1, o si sus

necesidades de perforación cubren varias capas, una vía apilada puede ser la

mejor manera de obtener una conexión interna confiable.

Las vías apiladas son vías laminadas ciegas o enterradas, múltiples vías dentro

de una placa de circuito construida juntas alrededor del mismo centro. Las vías

escalonadas son vías laminadas que no están alrededor del mismo centro. Las

ventajas de las vías apiladas incluyen no solo ahorrar espacio y aumentar la

densidad, sino una mayor flexibilidad con respecto a las conexiones internas,

una mejor capacidad de enrutamiento y una menor capacidad parasitaria. La

desventaja de las vías apiladas es que tienen un costo más alto que las vías

estándar de orificio pasante o las vías ciegas / enterradas.

Una microvia es simplemente una vía muy pequeña. Como puede imaginar, las

microvias son muy deseables para los diseñadores de PCB: cuanto menor es el

diámetro, más espacio de enrutamiento tiene en el tablero y menor es la

capacitancia parásita, que es esencial para los circuitos de alta velocidad. Sin

embargo, las vías muy pequeñas también requieren más tiempo de perforación y más

descentrado mediante movimientos. Microvias como vías con diámetros menores o

iguales a 0.1 mm.

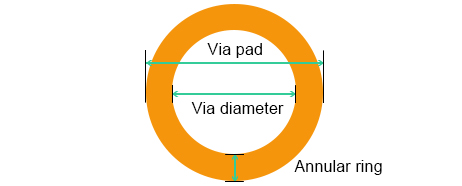

• Vía Tipo Vía Diámetro

|

Por tipo

|

Vía diámetro

(máx.)

|

Vía diámetro

(min.)

|

Vía Pad

|

Anillo anular

|

Relación de aspecto

|

|

Persiana a través (mecánica)

|

0.4mm

|

150μm

|

450μm

|

127μm

|

1:1

|

|

Ciego vía (láser)

|

0.1mm

|

100μm

|

254μm

|

150μm

|

1:1

|

|

Enterrado a través de (mecánico)

|

0.4mm

|

100μm

|

300μm

|

150μm

|

1:10

|

|

Enterrado a través de (láser)

|

0.4mm

|

100μm

|

225μm

|

150μm

|

1:12

|

Lado componente

Para construir su placa de circuito impreso correctamente, debemos poder

identificar la orientación correcta de su diseño. El componente, la capa 1 o la

capa 'superior' deben leerse hacia arriba. Todas las demás capas deben alinearse

como si miraran a través del tablero. Utilice designadores de capa, pase marcas

o corrija el texto de la capa de lectura.

Impedancia controlada

El resultado eléctrico de fabricar una placa de circuito para cumplir con las

especificaciones de impedancia características. La combinación del grosor de

cobre y el ancho de línea, así como el grosor dieléctrico y las propiedades del

material base, contribuyen al valor de la impedancia.

La impedancia característica extiende el concepto de resistencia a los circuitos

de CA, describiendo no solo las amplitudes relativas del voltaje y la corriente,

sino también las fases relativas. Cuando el circuito funciona con corriente

continua (CC) no hay distinción entre impedancia y resistencia; esta última

puede considerarse como una impedancia con ángulo de fase cero.

Peso de cobre (cobre acabado)

Este es el espesor total de cobre en la superficie del tablero. El valor se

determina a partir del espesor de la lámina de cobre, más cobre chapado, menos

cobre eliminado durante la preparación de la superficie. El peso del cobre se

mide en oz / pie cuadrado. 1 oz / pie cuadrado = 0.0012 ”espesor mínimo

(altura). Ofrecemos un peso de cobre acabado de 1 onza, 2 onzas y 3 onzas. Para

PCB multicapa, ofrecemos (capas de cobre de 1 oz y 2 oz).

Archivo de perforación (también conocido como Archivo de perforación Excellon)

Este es un ejemplo de un formato de archivo de exploración Excellon. Tendrá

ambas coordenadas X e Y junto con los tamaños de herramienta. Esto será visible

en cualquier editor de texto (bloc de notas). Este es el archivo que rige los

tamaños y ubicaciones de los agujeros terminados.

Ejemplo de formato de archivo Excellon:

M48 INCH

LZ T01C0.015

T02C0.031

T03C0.034

T04C0.037

T05C0.052

T06C0.058

%

T01

X00165Y-03805

X0018Y-03235

X00265Y-00704

X00281Y-01349

X00302Y-03816

![]() Prueba eléctrica

Prueba eléctrica

Prueba de continuidad eléctrica (apertura) y aislamiento (cortocircuito) de

placas de circuito. Se crea una lista neta a partir de los archivos gerber

suministrados por el cliente y luego se compara eléctricamente con el pcb

terminado. La capa de máscara de soldadura actúa como la máscara para determinar

qué puntos se pueden probar. En general, los puntos finales de todas las redes

se programan para la prueba, a menos que estén cubiertos con una máscara de

soldadura, en cuyo caso se prueba el punto comprobable más cercano al punto

final. Los parámetros de prueba estándar utilizados son 100 voltios, resistencia

de aislamiento de 10 M Ohmios, distancia de aislamiento de 0.050 ”y resistencia

de continuidad de 50 ohmios.

Sunstone Circuits utiliza tecnología de sonda voladora (sin accesorios) para

realizar nuestras pruebas eléctricas. Recomendamos probar todas las placas de

montaje en superficie y pedidos de varias capas.

No es posible probar con precisión los tableros que tienen serigrafía en los

pads. Se recomienda encarecidamente que la opción de clip de serigrafía se

seleccione en pedidos probados eléctricamente.

ENIG (oro de inmersión de níquel sin electrodos)

Acabado superficial que cumple con RoHS, que también es muy plano (plano) y

duradero. ENIG se recomienda para tecnología de paso estrecho, circuitos

integrados y BGA. Proporciona una buena unión de soldadura, permite que las

piezas se asienten muy planas, resistirá múltiples ciclos de reflujo, así como

el almacenamiento de PCB.

Deposición sin electrodos: la deposición de material conductor de una solución

de revestimiento autocatalítico sin la aplicación de corriente eléctrica.

Revestimiento de inmersión: la deposición química de un revestimiento metálico

delgado sobre ciertos metales básicos que se logra mediante un desplazamiento

parcial del metal base.

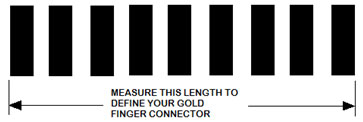

Dedos de oro (pulgadas lineales)

Conectores de borde electrochapados con níquel (Ni) y oro duro (Au), buenos

para aplicaciones de tipo de desgaste disponibles para productos PCBpro y

personalizados. (Aprox. 200 u ”Ni / Min. 30 u” Au). Utilizando el protocolo de

revestimiento de barra de unión estándar de la industria para permitir el

electrodeposición de Ni y Au después de la aplicación de grabado y máscara de

soldadura. El precio se calcula sobre la distancia (pulgadas lineales) entre los

bordes exteriores de los contactos del conector más externo.

Consejo de diseño: puede no ser adecuado para aplicaciones donde se requieren

múltiples longitudes de dedo.

Con su selección Au, se agregará un bisel estándar de 30 grados a su conector

de borde. También podemos biselar a 15 o 45 grados bajo pedido. Para tableros

multicapa, asegúrese de que la capa interna de la capa interna sea adecuada para

permitir el bisel solicitado.

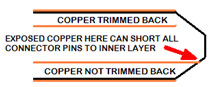

Los conectores dorados suelen tener el borde biselado para facilitar la

inserción en el conector de acoplamiento. Cuando esto sucede, los planos

internos pueden tener cobre expuesto si no se retiran lo suficiente del borde.

Tiraremos de la capa interna de cobre hacia atrás como se muestra a la derecha

arriba para evitar tener cobre expuesto en esta ubicación. El cobre expuesto

puede causar un cortocircuito directo en todos los terminales de su conector

cuando se inserta

HASL (Nivel de soldadura de aire caliente)

El proceso de agregar soldadura a las características de cobre expuestas de la

placa de circuito. La proporción de estaño a plomo en el depósito es

aproximadamente del 60% / 40%. Las placas terminadas se sumergen en un baño de

soldadura fundida y se pasan a través de una corriente de aire caliente a alta

presión para eliminar el exceso de soldadura, lo que da como resultado una capa

de soldadura uniforme que se aplica a todas las superficies de cobre expuestas.

HASL no es una opción ideal de acabado superficial para paso estrecho o para

circuitos integrados y BGA. Habrá variaciones en la altura de la soldadura de

una almohadilla a otra y la planaridad no es una fortaleza de HASL. Seleccione

Immersion silver o ENIG para estos diseños. No es un acabado compatible con

RoHS.

Half-Holes (Agujeros Castellatados)

Los medios agujeros chapados (agujeros castellados) son agujeros que se formaron

en el borde de los tableros chapados con

cobre mediante un proceso especializado. Se utiliza principalmente para

conexiones de placa a placa, principalmente donde se combinan dos placas de

circuito impreso con diferentes tecnologías.

Mediante la conexión directa de los PCB, todo el sistema es considerablemente

más delgado que una conexión comparable con conectores de múltiples clavijas.

Los bordes chapados también son útiles para producir módulos mini PCB.

Los medios agujeros plateados están disponibles tanto en PCB estándar como en

PCB avanzado. Para el servicio estándar de PCB, el diámetro mínimo de los

agujeros en castellano es de 0.6 mm. Si necesita agujeros castellados más

pequeños, solicite nuestra venta para ofrecer un servicio avanzado de PCB. Y la

distancia mínima entre dos medios agujeros chapados es de 0,55 mm.

Entonces, ¿cómo fabricar los medios agujeros chapados? El revestimiento está

protegido contra daños mecánicos al retroceder la carcasa de cobre. Por lo

tanto, los medios agujeros chapados se pueden fresar con precisión y mejorar la

fiabilidad del proceso.

Secuencia de capas

No es necesario que asigne las capas de sus archivos durante el proceso de

pedido para ayudarlo a ahorrar tiempo. Para asegurarnos de que construimos las

capas en el orden correcto, proporcione un archivo Léame con el orden de las

capas o asigne un nombre a los archivos de manera lógica. Por ejemplo:

copper_top.grb

inner1.grb

inner2.grb

copper_bot.grb

silk_top.grb

silk_bot.grb

smask_top.grb

smask_bot.grb

paste_top.grb

paste_bot.grb

ncdrill.txt

drill_dwg.grb

fab_dwg.grb

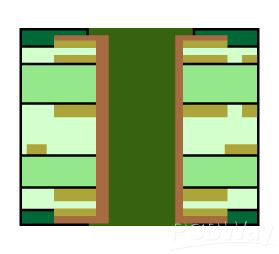

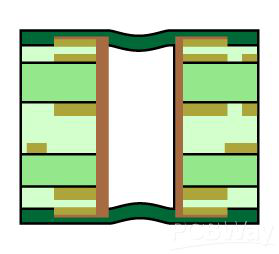

Capa de apilamiento

El apilamiento se refiere a la disposición de las capas de cobre y las capas

aislantes que forman una PCB antes del diseño de la placa. Si bien una

acumulación de capas le permite obtener más circuitos en una sola placa a través

de las diversas capas de la placa de PCB, la estructura del diseño de

acumulación de PCB le confiere muchas otras ventajas:

. Una pila de capas de PCB puede ayudarlo a minimizar la vulnerabilidad de su

circuito al ruido externo, así como a minimizar la radiación y reducir las

preocupaciones de impedancia y diafonía en los diseños de PCB de alta velocidad.

. Una buena acumulación de PCB de capa también puede ayudarlo a equilibrar su

necesidad de métodos de fabricación eficientes y de bajo costo con

preocupaciones sobre problemas de integridad de la señal

. La pila de capas de PCB adecuada también puede mejorar la compatibilidad

electromagnética de su diseño.

¿Por qué necesita apilar?

Antes de diseñar una PCB de múltiples capas, los diseñadores deben determinar

primero la estructura de la placa de circuito en función del tamaño del

circuito, el tamaño de la placa de circuito y los requisitos de EMC. Es decir,

decida si usar 4 capas o 6 capas. Más capas de placas de circuito. Después de

determinar el número de capas, se determina la ubicación de la capa interna y

cómo distribuir las diferentes señales en estas capas.

La planificación de la configuración de apilamiento de PCB multicapa es uno de

los aspectos más importantes para lograr el mejor rendimiento posible de un

producto. Un sustrato mal diseñado, con materiales seleccionados

inadecuadamente, puede degradar el rendimiento eléctrico de la transmisión de la

señal aumentando las emisiones y la diafonía y también puede hacer que el

producto sea más susceptible al ruido externo. Estos problemas pueden causar una

operación intermitente debido a fallas de tiempo e interferencias que reducen

drásticamente el rendimiento de los productos y la confiabilidad a largo plazo.

En contraste, un sustrato de PCB construido adecuadamente puede reducir

efectivamente las emisiones electromagnéticas, la diafonía y mejorar la

integridad de la señal, proporcionando una red de distribución de energía de

baja inductancia. Y, desde el punto de vista de la fabricación, también puede

mejorar la capacidad de fabricación del producto.

Rastros mínimos y espaciado

El ancho de traza y el espacio entre trazas se utilizan para definir la

complejidad de su diseño. Utilizamos esta información para fijar precios y

alinear correctamente su pedido en nuestros productos de fabricación. Cuanto más

pequeñas o más compactas sean las características de su tabla, más difícil será

fabricarla. Cuando ordene sus tableros, necesitará conocer el tamaño mínimo de

traza, así como el espacio mínimo de cobre a cobre presente en su diseño.

Agujeros no chapados (NPTH)

Un orificio en una placa impresa que no contiene placas u otro tipo de refuerzo

conductivo. Generalmente se usa para el montaje de componentes en una placa de

circuito o una placa de circuito en una porción más grande de un proyecto.

Recomendamos que incluya un dibujo de perforación para identificar los agujeros

no chapados en su diseño.

Los agujeros no chapados deben mantener un espacio libre mínimo de 0.010 ”de

cualquier superficie conductora.

Plateado a través de agujeros (PTH)

Un orificio con revestimiento en sus paredes que hace una conexión eléctrica

entre patrones conductores en capas internas, capas externas, o ambas, de un

tablero impreso.

Todos los tamaños de taladro se tratarán como PTH, a menos que NPTH se

especifique en el archivo de dibujo, impresión, archivo de taladro, texto de

descripción de la herramienta de taladro, o se identifique con una nota

especial, por ejemplo, "0,125 agujeros para no chapar" Además, se identificaron

agujeros sin tierra en los archivos Gerber se tratarán como no chapados:

agujeros sin almohadillas, agujeros designados con un objetivo en forma de cruz

u agujeros con una almohadilla significativamente más pequeña (es decir,

agujeros de 0.125 "con almohadillas no compatibles de 0.050").

Todos los agujeros en el archivo de perforación, independientemente de la

definición, se tratarán como agujeros chapados. Esto significa que aumentarán el

tamaño del orificio para acomodar el enchapado, se perforarán en el taladro

primario y pueden o no estar chapados (dependiendo de la presencia de

almohadillas, proximidad a las características de cobre o tamaño del orificio

perforado).

Si el dibujo o la descripción de la herramienta es diferente del tamaño

especificado en el archivo de perforación, usaremos el archivo de perforación

para determinar el tamaño del agujero terminado (para "Revisión completa" (NRE),

estos errores se informan para aclaración del cliente antes de que pueda

comenzar la fabricación).

Todos los pedidos realizados como "1 capa" se tratarán como de un solo lado y

los barriles de los agujeros no estarán chapados.

Acabado de la superficie

Existen muchos tipos de tratamientos superficiales, y principalmente mostrados

con 5 tipos, son HASL, OSP, ENIG, Immersion tin y Immersion silver.

HASL o HASL LF:

HASL debería ser la tecnología de tratamiento de superficies más utilizada.

Cuando se nivela el aire caliente, la soldadura y el cobre forman un compuesto

metálico de cobre y estaño en la unión, y su espesor es de aproximadamente 1 a 2

milésimas de pulgada. HASL proporciona una unión de soldadura muy confiable y

una vida útil. HASL hace que la soldadura de componentes sea muy efectiva, pero

debido al grosor del recubrimiento HASL, la planaridad de la superficie puede no

ser adecuada para componentes de paso fino. El depósito HASL está hecho de una

mezcla eutéctica de estaño y plomo.

ENIG (oro de inmersión):

ENIG es solo un proceso que cubre una capa gruesa de aleación de níquel-oro con

buenas propiedades eléctricas sobre el cobre, que procesa la protección a largo

plazo para que los PCB alcancen excelentes propiedades mecánicas. Además, la

superficie ENIG tiene una tolerancia especial con el entorno que otros acabados

no cumplen. Su capacidad para evitar la disolución del cobre también brinda un

buen rendimiento para la soldadura sin plomo.

OSP: la superficie de OSP (conservante de capacidad de soldadura orgánica) es un

proceso para generar una capa de película orgánica sobre cobre desnudo

transparente de forma química. Esta capa de película orgánica es resistente a la

oxidación, el choque térmico y la humectación, que protegen la superficie de

cobre del óxido en un entorno normal. Mientras tanto, también podría eliminarse

fácilmente en la soldadura posterior a alta temperatura para una mejor

soldadura. Su proceso simple y bajo costo trae su amplio uso en la producción de

PCB.

Plata de inmersión: el proceso de plata de inmersión es relativamente simple y

rápido. No es necesario aplicar una gruesa capa de armadura a la placa PCB, pero

también proporciona una buena capacidad eléctrica y de soldadura para la placa

PCB en un ambiente caliente, húmedo y contaminado. La desventaja es que perderá

su brillo. Y también tiene buena propiedad de almacenamiento.

Estaño de inmersión: la superficie de estaño de inmersión se adopta por su buena

planitud y naturaleza libre de plomo. Sin embargo, los compuestos intermetálicos

de Cu / Sn con poca capacidad de soldadura se generan fácilmente en el proceso.

La mayor debilidad de la superficie de estaño de inmersión es su corta vida,

especialmente cuando se almacena en ambientes de alta temperatura y alta

humedad, los compuestos intermetálicos de Cu / Sn aumentarán hasta la pérdida de

la capacidad de soldadura.

· Comparación de costo y soldabilidad

Costo: Galvanoplastia de níquel oro> ENIG> Plata de inmersión> Estaño

de inmersión> HASL> OSP.

Soldabilidad real: galvanoplastia de níquel dorado> HASL> OSP> ENIG>

Plata de inmersión> Estaño de inmersión

El acabado superficial de PCB es un recubrimiento entre un componente y un PCB

de placa desnuda. Se aplica por dos razones básicas: para garantizar la

capacidad de soldadura y para proteger los circuitos de cobre expuestos. Como

hay muchos tipos de acabados de superficie, seleccionar el correcto no es tarea

fácil, especialmente porque los montajes de superficie se han vuelto más

complejos y las regulaciones como RoHS y WEEE han cambiado los estándares de la

industria.

HASL (Nivelación de soldadura de aire caliente) / HASL sin plomo

HASL es el acabado superficial predominante utilizado en la industria. El

proceso consiste en sumergir las placas de circuito en una olla fundida de una

aleación de estaño / plomo y luego eliminar el exceso de soldadura usando

'cuchillas de aire', que soplan aire caliente a través de la superficie de la

placa.

Pros: bajo costo, disponible, reparable

Contras: Superficies desiguales, No es bueno para componentes de paso fino,

Choque térmico, No es bueno para orificio pasante chapado (PTH), Mala

humectación

OSP (Conservante de Soldabilidad Orgánica)

OSP es un acabado de superficie orgánico a base de agua que generalmente se usa

para almohadillas de cobre. Se une selectivamente al cobre y protege la

almohadilla de cobre antes de soldar. OSP es respetuoso con el medio ambiente,

proporciona una superficie coplanar, no contiene plomo y requiere poco

mantenimiento del equipo. Sin embargo, no es tan robusto como HASL y puede ser

sensible durante el manejo.

Pros: sin plomo, superficie plana, proceso simple, reparable

Contras: no es bueno para PTH, sensible, corta vida útil

ENIG (oro de inmersión de níquel sin electrodos)

ENIG se está convirtiendo rápidamente en el acabado superficial más popular en

la industria. Es un recubrimiento metálico de doble capa, con níquel que actúa

como una barrera para el cobre y una superficie a la que se sueldan los

componentes. Una capa de oro protege el níquel durante el almacenamiento. ENIG

es una respuesta a las principales tendencias de la industria, como los

requisitos sin plomo y el aumento de componentes de superficie complejos

(especialmente BGA y chips plegables), que requieren superficies planas. Pero

ENIG puede ser costoso y, a veces, puede dar lugar a lo que comúnmente se conoce

como "síndrome de la almohadilla negra", una acumulación de fósforo entre las

capas de oro y níquel que puede provocar superficies fracturadas y conexiones

defectuosas.

Pros: Superficies planas, fuertes, sin plomo, buenas para PTH

Contras: Síndrome de almohadilla negra, Caro, No es bueno para retrabajar

Plantilla

El único propósito de una plantilla es transferir pasta de soldadura a una placa

de circuito desnudo. Una lámina de acero inoxidable se corta con láser creando

una abertura para cada dispositivo de montaje en superficie en el tablero. Una

vez que la plantilla se alinea correctamente en la parte superior de la placa,

se aplica pasta de soldadura sobre las aberturas (haciendo una sola pasada,

usando una cuchilla de rasqueta metálica). Cuando la lámina se separa de la

placa, quedan ladrillos de pasta de soldadura, listos para colocar el SMD. Este

proceso, a diferencia de los métodos de soldadura manual, garantiza la

coherencia y ahorra tiempo.

El grosor de la lámina y el tamaño de la abertura de apertura controlan el

volumen de pasta depositada en el tablero. Demasiada pasta de soldadura causa

bolas de soldadura, puentes y lapidación de tumbas. La falta de pasta de

soldadura crea juntas de soldadura insuficientes. Todo lo cual compromete la

funcionalidad eléctrica de la placa.

El grosor adecuado de la lámina se elige en función de los tipos de dispositivos

que se cargan en la placa. Los paquetes de componentes, como los condensadores

0603 o los SOIC de 0.020 ", requerirán una plantilla más delgada que los

paquetes más grandes, como los capacitores 1206 o los SOIC de 0.050". El grosor

de la plantilla varía de 0.001 "a 0.030". El espesor típico de la lámina

utilizada en la mayoría de las tablas es de 0.004 "a 0.007".

Vía cubierta

Vias no cubiertas

Significa que las vías están expuestas y el acabado superficial se aplica a

través del barril.

La pasta de soldadura podría entrar en las vías y causar uniones de soldadura

deficientes o inexistentes.

Carpas vias

Significa que las vías simplemente se cubren con tinta de máscara de soldadura.

No se requieren pasos de proceso adicionales durante la fabricación.

Cubriendo el anillo anular y las vías con tinta de máscara de soldadura para

evitar la exposición a los elementos y reducir el cortocircuito accidental o el

contacto con el circuito.

Vias tapadas con medios no conductores (p. Ej. Epoxi / resina, tinta de máscara

de soldadura)

Las vías conductoras en BGA requieren vías conectadas. Debido a que la pasta de

soldadura puede desprenderse de la almohadilla prevista y fluir hacia la vía,

creando juntas de soldadura pobres o inexistentes durante el ensamblaje.

El diámetro de las vías conectadas debe ser inferior a 0,5 mm.